1.はじめに

当社は、今年(2011年)、世界初!? 超硬合金への直彫り(切削加工)による金型の量産化に成功しました。

何が世界初なの?、とたいていの方は思われると思います。

超硬合金は通常の金属を加工するための工具や金型に使われていることからわかりますように、非常に硬い金属です。「超硬への放電加工」に記載していますが、超硬合金を切削するには、従来、「非常に高価な特殊マシニングセンタで特別な刃物を使って何とか加工できるのが現状で形状・精度は限定されているようです」とされていました。

結果、超硬合金の加工は放電加工で行うというのが一般常識でした。

当社は、超硬金型を低コストで量産することを目標に長年研究を重ねてきました。そして、この度、工作機械の進歩、工具の改良により、その目標を実現するに至りました。

2.超硬合金への直彫りによる金型の量産

・ワーク材:微粒子超硬、G5、G6等

・加工機:微細精密加工機(形彫り放電加工は行わず)

・ラップレスでの鏡面仕上げ

底面の面粗さ:Ra0.050μm(ラップ仕上げと同等)

[従来の製法との違い]

1.加工時間を大幅に短縮、かつ24時間連続加工

[1個当たり加工時間】従来製法:形彫り放電加工+電極製作+ラップ=50分

新製法 :直彫り =10分

※月産1000個以上の量産が可能。1ロット30個を連続加工。

2.大幅なコストダウンを達成

ランニングコストは従来製法と比べ、1/5~1/10。

3.品質向上を実現

放電加工のような硬化層・マイクロクラックは発生しない。

本来超硬合金のもっているポテンシャルを最大限引き出せます。

3.超硬合金へ直彫りによる超精密部品加工

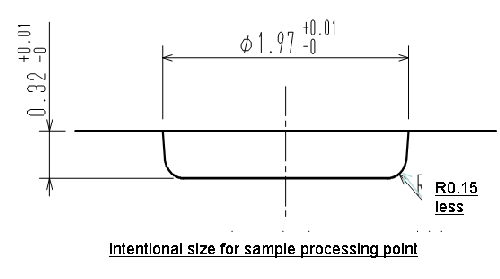

山型部品サンプル

*ワーク材:G6

*加工機:微細精密加工機

形彫り放電加工は一切行わず。

凸部・彫り込み部を直彫り、

逃がし部は荒取り工具で加工。*加工時間:約40時間連続加工

[サンプルの特記点]

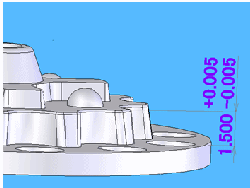

1.12個の彫り込み部直径の誤差は、±0.0011mm。

段差1.5000mmネライに対して1.4967mm。

(3.26μ誤差)

2種類の工具、それぞれ1本ずつ使用。

研削加工だけでは砥石の減りなどで、精度の安定化を図るのが難しい超精密形状を実現致しました。

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」