电火花加工的历史

电火花加工是,随着1946年前苏联的Razarenko夫妻的研究被关注之后而普遍被人们知道。这对夫妻在研究时,发现开关的火花和消耗现象,而想出的一种新的加工方法。

在日本电火花加工机床的产品化,是于1953年池贝铁工所和日本放电加工研究所(JAPAX)所实现了。但是,当时的电火花加工机床由于电极消耗激烈,只能用于冲压加工。

是1968年时实际投入使用晶体管的电源电路之后,能像现在的电火花加工机床一样的变得能底附着加工。此后,电火花加工机床主要是,使用形状电极进行”底附着加工”的「形式雕刻电火花加工机床」和线电极进行”轮廓加工”的「线切割电火花加工机床」的2种类型。

本公司,1987年第一次导入了电火花加工机床。并且在2002年,导入了能更高精度,高质量加工的线性马达驱动电火花加工机床。虽然直接雕刻加工广泛的进行着。但现在仍然也还研究着电火花加工技术。

电火花加工的利点

以前的模具制造是切削加工为主流。可是通过放电加工技术的出现,非切削加工法变得被认可。早期的电火花加工机床的缺点是,大量的反复地做电火花加工,频度很低,加工速度慢,电极消耗大,不被广泛使用。可是,此后加工速度和电极消耗等的加工特性显著地被改善,近几年的模具制造大量地使用形式雕刻电火花加工机床。放电加工的优点各种各样,不过从中可取得以下两点。

1)通过非接触加工,能高精度加工

2)由于加工是电火花,只要是导体,不论强度,硬度都能加工。近几年,随着研究开发作为非导电性的陶瓷也能进行电火花加工。

运用好这优点,可以使用硬质合金在模具上的制造。

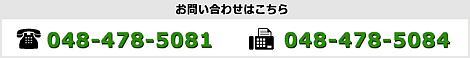

硬质合金的电火花成型加工的难点

进行电火花加工时,工具电极和工作物分别接脉冲电源的两极。在放电的微细通道中瞬时集中大量的热能,温度可高达1万摄氏度,从而使工作表面局部微量的钨钢立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷却,紧接着下一个脉冲再击穿,重复这些过程进行电火花加工。

硬质合金主成分为碳化钨(WC),它的熔点为2900度的高温。对于硬质合金的电火花加工,需要很大的热能而工作电极的消耗也大。

如铁等钢材的电火花成形加工时电极几乎没有损耗,但硬质合金加工时,电极损耗量大会导致加工精度的低下。

因此,利用铜钨、银钨等熔点·热传导率高的电极,来降低电极消耗。为了提高精度估算消耗量,设计电极和编辑加工用的数控程序。

硬质合金的深孔加工

电火花成形加工是断续产生电火花,重复进行金属的溶解·冷却·飞散一系列工序的非接触式加工。

根据它的加工原理可以看出和利用钻头·立铣刀的切削加工等接触式加工有所不同的是电极本身不需要太大的强度。

特别是硬质合金等硬材质的深孔加工时,也利用电火花加工。具体利用两种加工方法。一个是电火花成形加工,另一个是细孔电火花加工。电火花成形加工有被加工物的硬度不用考虑,电极的强度不需要太大的特点。细孔电火花加工是利用管状电极从电极的先端喷出加工液容易排除金属屑加工法。

深孔小孔径的评价指标,加工的深度除孔直径的纵横比。通常可以实现,直径0.1mm时纵横比为10倍(深1.0mm)、直径0.2 mm以上时50倍(深10mm)纵横比的加工。

上记所诉的高纵横比加工所需电极制作,可利用对工作物没有太大负荷的电火花加工的利点。电极的制作也可利用电火花线切割和电火花成形加工等。

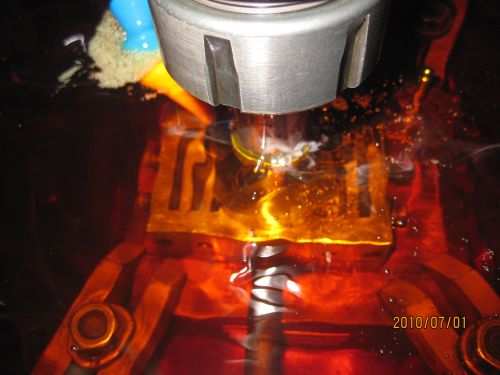

硬质合金的异形孔加工

作为电火花成形加工的特性,放电多发生在角和边。具有这些异形状的加工时电极的消耗大而导致加工精度下降。所以电极的设计·制造和加工本身也变得更加严峻。

本公司,利用常年积累的经验技术和4轴同步控制加工中心等设备制作电极和经技术人员的熟练的操作技术加工复杂形状是最得意的。

冷镦模全套/硬质合金制模具/硬质合金加工/微细精密加工-東京鋲螺工機株式会社(简称TBK) 独自的超硬模具「Tokyo-ACE 」

冷镦模全套/硬质合金制模具/硬质合金加工/微细精密加工-東京鋲螺工機株式会社(简称TBK) 独自的超硬模具「Tokyo-ACE 」