本公司是1961年创业。主要制造超硬合金制的冷间压造·锻模,冲压模具等。

从很早着眼于超硬合金隐藏的可能性所以导入了电火花加工作为模具的材料。研磨了超硬合金的微细孔,异形孔,深孔加工和镜面(抛光)加工等技术。世界最小螺丝模具(孔径0.24mm)是例证。

为此,熟悉着电火花加工技术的界限。电火花加工预先制造电极,根据放电能成形,所以生产性不佳。以上背景下提出了新的加工法。

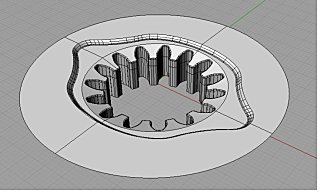

历经多年,2011年,全球首次? 实现了对超硬合金直接切削,而且不用抛光的模具量产。 现在,200~500个/月批量生产着小径的触点用铆钉模具。

之后也对批量生产可能性模具反复研究,终于成功实现了对曲面形状,大直径尺寸的批量生产,而且对轴承钢球模具等也能满足顾客需求。

相信本公司的模具技术不停地进步。有关材料的技术开发也是课题之一。

所以现阶段的超硬合金制模具命名为「Tokyo-ACE Ⅰ(第一世代)」。

Tokyo-ACE 1(第一世代)的特征

- 寿命长 以前做法的1.5倍以上

- 交期短 以前做法的1/5左右

- 低成本

- 高精度 μ精度稳定的质量

Tokyo-ACE的制造方法

- 加工中心直接切削形成.

- 镜面由加工中心完成,省略抛光.

- 24Hr无人操作批量生产模具.

关于超硬合金加工用金刚石车刀

在加工难削木材的金刚石车刀有,付轴砂轮,DIA表面涂层刀具,烧结金刚石(PCD)工具·单烧结金刚石工具等。切削超硬合金时按工作形状和目的,用途等分开使用。

本公司直接雕刻做±0.005左右误差的超硬合金制模具的时,基本上付轴砂轮粗加工,DIA表面涂层刀具用于中精加工,烧结金刚石工具用于精加工。

理由如下。因为判断付轴砂轮从工具尺寸的维持上做为最后工序工具有些困难。DIA表面处理过的刀具认为根据加工条件虽然能得靠近镜面的表面粗糙度,但是从刀具使用寿命和表面处理独特的质量上的不均匀等,认为作为精车刀是困难的。如以上问题烧结金刚石工具尺寸管理及在镜面加工上能安定地使用,所以可赋予作为光车刀精车刀。

冷镦模全套/硬质合金制模具/硬质合金加工/微细精密加工-東京鋲螺工機株式会社(简称TBK) 独自的超硬模具「Tokyo-ACE 」

冷镦模全套/硬质合金制模具/硬质合金加工/微细精密加工-東京鋲螺工機株式会社(简称TBK) 独自的超硬模具「Tokyo-ACE 」